Wandel der Arbeitswelt durch Fabriken

Hahn Fertigungstechnik GmbH: vom Handwerk der Eigenproduktion zur Massenherstellung in Fabriken – neue Welt durch computergesteuerte Maschinen, von Norbert Hahn, Papenburg / Niedersachsen.

Die meisten Produkte, die heute von den Konsumenten genutzt werden, werden industriell produziert. Das war nicht immer so. Noch vor 200 Jahren hatte die Eigenproduktion von Gegenständen oder die Produktion durch Handwerker die absolute Priorität. Handwerker produzierten fast 100 % der Produkte. In den seit 200 Jahren aufgekommenen Fabriken werden die Produkte schnell und effizient gestaltet. Hintergrund ist der Einsatz von Maschinen.

„Unser Unternehmen Hahn Fertigungstechnik GmbH steht für Tradition im Maschinenbau der Familien Hahn. Was als kleiner Reparaturbetrieb begann, hat sich zu einem namhaften Lösungsanbieter in der Zerspanungstechnik mit rund 40 Mitarbeitern entwickelt“, erläutert Norbert Hahn, Geschäftsführer Hahn Fertigungstechnik GmbH. Stillstand gibt es nicht: „Als Ausbildungsbetrieb bilden wir heute unsere Nachwuchskräfte von morgen aus. Deshalb liegt uns neben der Vermittlung einer qualifizierten Ausbildung insbesondere die persönliche Zukunft des Nachwuchses am Herzen“, blickt Norbert Hahn spannend und verantwortungsvoll in die Zukunft der Fertigungstechnik. Für ihn sind Veränderungen das Salz in der Suppe.

Fabriken: Flexibilität mit effizienter Produktion – gleichzeitig Veränderung des menschlichen Lebens

Die Bedürfnisse des Marktes erforderten eine Weiterentwicklung des Handwerkes zur industriellen Produktion durch Hilfe von Maschinen. Um die verschiedenen Maschinen in einer Fabrik betreiben zu können, brauchte es nicht nur Mitarbeiter, sondern Rohstoffe, Materialien und elementar die Energie. Norbert Hahn gibt zu bedenken, dass die Menschen zu Zeiten der ersten Maschinen die Elektrizität noch nicht selbst erzeugen konnten, sondern den Wind oder das fließende Wasser in Flüssen oder Bächen als Energiequelle nutzten. Damit war die Produktion nicht effizient genug.

Erst in der zweiten Hälfte des 18. Jahrhunderts entdeckten Ingenieure, wie man die Kraft von heißem Dampf industriell nutzen kann. Die dann erfundenen Dampfmaschinen waren vom Wetter unabhängig und konnten überall eingesetzt werden. Mit dieser Technik entwickelten sich in kurzer Zeit unterschiedliche Industriezweige. Maschinen waren das Herzstück der Fabriken und lösten die Menschen ab. Hierbei wurde wegen der Veränderung des menschlichen Lebens von einer „Industriellen Revolution“ gesprochen. Später folgte die Einführung von Montagebändern, weitere nützliche Maschinen füllten die Fabriken und Produktionsstraßen entstanden. Die Massenfertigung von Produkten war geboren. Heute werden überwiegend Dinge massenhaft hergestellt.

Industrie 4.0 – intelligente Fabriken verändern die Arbeitswelt

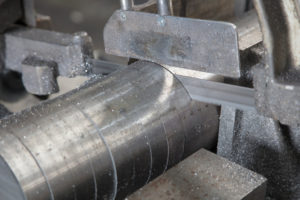

Die Vernetzung der Maschinen, ermöglicht durch das Internet. Neue Veränderung des menschlichen Lebens – die vierte Revolution durch Digitalisierung. Prozesse, Maschinen und Roboter werden per Internet gesteuert, Smart Factories entstehen. Was bedeutet das für die menschliche Arbeitskraft? Die Arbeit wird erleichtert, sauberer, effizienter. Die Digitalisierung ermöglicht, dass Arbeitnehmer flexibler und unabhängiger vom Aufenthaltsort arbeiten. Viele Arbeitsplätze in diesem Bereich werden im Sinne „Industrie 4.0“ sowie des „Internets der Dinge“ eine Veränderung erfahren. Arbeitsabläufe werden erleichtert. Die Produktivität nimmt dank der Interaktion zwischen Mensch und Maschine zu. Die computergesteuerten modernen Anlagen arbeiten autark ohne menschlichen Handgriff. Norbert Hahn erläutert, dass ein typisches Beispiel die Drehmaschine für eine CNC-Maschine ist. In dieser Drehmaschine wird das Werkstück, wie z.B. ein Metallstab, um die eigene Achse gedreht. Ein scharfer Meißel fährt an dem drehenden Werkstück entlang und schabt das Material ab. Programmierer haben vorher in die Maschine eingegeben, wie das Werkstück am Ende aussehen muss. Aber nicht nur Drehmaschinen, sondern auch Fräs-, Bohr- und Schleifmaschinen können mit der CNC-Technik ausgerüstet sein.

Fazit: Weiterentwicklung – Fortschritt – Veränderungen sind das Salz in der Suppe – Wir gestalten Zukunft.

Hahn Fertigungstechnik verfügt über einen Maschinenpark von der konventionellen als auch über CNC-gesteuerte Universalfräsmaschinen. CNC-Maschinen sind computergestützte Maschinen, die Werkstoffe mit höchster Präzision bearbeiten. „Wir bauen auf Wissen und Erfahrung mit modernster CNC-Technik. Vom Prototypenbau und der Einzelfertigung bis hin zur Serienfertigung fertigen wir nach Kundenvorgaben präzise und mit hoher Qualität. Die CNC Technologie bei unserem Bohrwerk (Kreuzbrettbohr- und fräswerk WFT 13 CNC) und unseren Radialbohrmaschinen ermöglichen große wie auch kleine Werkstücke problemlos zu bearbeiten. Die Anfertigung von Einzelteilen und die Fertigung von Klein- und Mittelserien zählen zu den wichtigsten Bereichen“, erläutert Norbert Hahn. Wir gestalten Zukunft: ob Feinwerkmechaniker, technischer Zeichner, Produktionsleiter, Azubi oder Bürokauffrau – bei Hahn Fertigungstechnik wird jeder Mitarbeiter als wichtiges Glied in der Produktionskette betrachtet, denn ohne jeden einzelnen wäre die Hahn Fertigungstechnik niemals dort angekommen, wo sie heute steht.